สาระน่ารู้การเชื่อมอัลตร้าโซนิค

คลื่นอัลตร้าโซนิค (Ultrasonic Wave) คืออะไร?

ผู้ใช้งานหลายคนเข้าใจว่าการเชื่อมอัลตร้าโซนิค (Ultrasonic Welding) ก็คือใช้ความร้อนส่งผ่านทูลลิ่งไปที่ชิ้นงาน จึงทำให้งานพลาสติกเชื่อมติดกัน แต่ในความจริงแล้วไม่ใช่เลย

โดยความจริงแล้ว ขั้นตอนการนำคลื่นอัลตร้าโซนิคมาประยุกต์ใช้ในการเชื่อมพลาสติกนั้น ปกติแล้ว หูมนุษย์เราจะได้ยินคลื่นเสียงที่มีย่านความถี่ระหว่าง 20 เฮิรตซ์ -20 กิโลเฮิรตซ์ (20,000 เฮิรตซ์)

โดยประมาณ คลื่นที่มีความถี่มากกว่านี้หรือต่ำกว่านี้ หูเราจะไม่ได้ยิน และคลื่นที่มีความถี่เท่ากับ 18 กิโลเฮิรตซ์หรือมากกว่านั้น

เราจะเรียกคลื่นประเภทนี้ว่า “คลื่นอัลตร้าโซนิค” (Ultrasonic Wave) โดยคำว่า “อัลตร้า” นั้นหมายความว่า พ้นขีด หรือเกิน และ “โซนิค” คือเสียง

กล่าวรวมคือ คลื่นที่มีความถี่เกินขอบเขตของเสียงของมนุษย์ที่จะได้ยิน หากต่ำกว่าย่านที่มนุษย์ได้ยิน เราเรียกมันว่า "infrasounds" หรือคลื่นอินฟราโซนิค (Infrasonic Wave)

เครื่อง Ultrasonic Welding เป็นการเชื่อม คลื่นจะถูกส่งผ่านอุปกรณ์ไปที่ส่วนที่แหลมที่สุดของชิ้นงาน (Energy Director) ซึ่งควรถูกออกแบบมาให้เหมาะกับการเชื่อมอัลตร้าโซนิค (เรียกว่า เส้นเชื่อม หรือ weld line)

โมเลกุลในบริเวณที่แหลมที่สุดนั้นจะสั่นสะเทือนจนเกิดความร้อนและเริ่มหลอมละลาย ผนวกกับแรงที่กดชิ้นงานลงไปในแนวตั้งให้ติดกันในช่วงนั้น ทำให้เกิดการเชื่อมติดในระดับโมเลกุล (molecular bonding) ซึ่งเป็นการเชื่อมที่ทนแรงดึงได้มากกว่าการเชื่อมด้วยความร้อน สารละลายหรือกาวต่างๆหลายเท่า รอยเชื่อมสามารถออกแบบให้เชื่อมแล้วเก็บส่วนเกิน (flash) และยังสามารถกันน้ำ (hermetic seal) ได้อีกด้วย

ข้อด้อยหรือข้อจำกัดของการเชื่อมแบบทั่วไป คือ ทักษะและประสบการณ์ของผู้เชื่อมจะต้องได้รับการฝึกปฏิบัติองต่อเนื่องเพื่อให้เกิดความชำนาญ และเรียนรู้หลักความปลอดภัยในการเชื่อมแสงจ้าจากการเชื่อมเป็นอันตรายต่อดวงตาของผู้เชื่อมและอาจทำให้ผิวหนังไหม้ นอกจากนี้ยังเป็นอันตรายต่อบุคคลที่ทำงานข้างเคียง เกิดจากการเชื่อมโลหะ ทำให้เกิด

โรคเกี่ยวกับทางเดินหายใจ โดยควันที่เกิดขึ้นส่วนประกอบของโลหะออกไซด์ ก๊าซไนโตรเจนออกไซด์ ก๊าซโอโซนซึ่งเกิดจากการเชื่อมที่ใช้อาร์กอนก๊าซคาร์บอนมอนออกไซด์ ซึงเกิดจากการเชื่อมที่ใช้ คาร์บอนไดออกไซด์ และควันที่เกิดจากการบัดกรี ก๊าช

เหล่านี้ปะปนในอากาศที่ใช้หายใจ เป็นสารพิษที่เป็นอันตราย จะก่อให้เกิดการระคายเคืองตา จมูก และลำคอ อาจทำให้หมดสติ นอกจากนี้ การเผาไหม้ไม่สมบูรณ์ ของสารบางชนิด เช่นสี โลหะหนัก นิกเกิล โครเมียม สแตนเลส พิษของมันมีผลเสียต่อปอดและไต เป็นต้น

รวมถึง การเชื่อมแบบทั่วไปไม่สามารถเชื่อมชิ้นงานที่มี จุดหลอมเหลวแตกต่างกันได้ เช่น อลูมิเนียมกับ สแตนเลส และการเชื่อมแบบทั่วไปสำหรับชิ้นงาน พลาสติกจะเกิดการเสียรูปของชิ้นงานบริเวณใกล้เคียง แนวเชื่อม

ข้อดีของการเชื่อมด้วยระบบอุลตร้าโซนิค

คือ ผู้ใช้งานไม่จำเป็นต้องมีทักษะหรือต้องมีทักษะประสบการณ์มาก เนื่องจากกระบวนการนี้เป็นระบบกึ่งอัตโนมัติ ง่ายต่อ

การใช้งาน สามารถฝึกปฏิบัติให้เกิดความชำนาญวิธีนี้จะทำให้ไม่เกิดแสงจ้าและไม่เป็นอันตรายต่อผู้เชื่อมหรือบุคคลที่ทำงานข้างเคียง ไม่เกิดควันใ ดังนั้นจึงไม่เป็นอันตรายต่อผู้เชื่อม

ชิ้นงานมีจุด หลอมเ หลวแตกต่างกันได้ เช่น อะลูมิเนียมกับสแตนเลส

อุลตร้าโซนิคสามารถเชื่อมพลาสติกได้ดี โดยไม่เกิดการเสียรูปของชิ้นงานซึ่งใช้เวลาไม่เกิน 10 วินาที และสามารถเชื่อมชิ้นงานที่วิธีการอื่นๆ ที่ไม่สามารถเชื่อมได้

เช่นเซรามิคและแก้ว [10-12] ใช้พลังงานและเวลาในการเชื่อมน้อย โดยมีเวลาการเชื่อมช่วงสั้นๆเป็นวินาที อย่างไรก็ตามวิธีการเชื่อมด้วย อัลตร้าโซนิตยังคงสามารถเชื่อมชิ้นงานที่มีขนาดใหญ่และหนามากๆ ได้

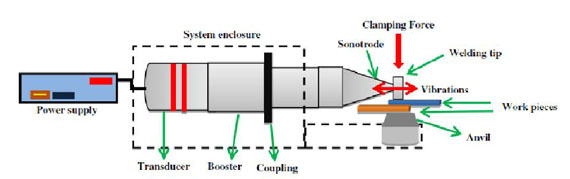

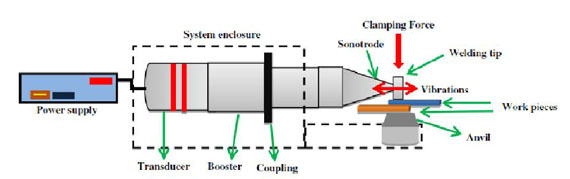

อุปกรณ์การเชื่อมด้วยอุลตร้าโซนิค

การเชื่อมด้วยอัลตร้าโซนิคอาศัยหลักการเปลี่ยนสัญญาณไฟฟ้าที่มีความถี่สูงเป็นการสะท้อนทางกลด้วย

เพียโซอิเล็กตริก (piezoelectric)ที่มีการเปลี่ยนรูปยึดและหดตามทิศทางของสนามไฟฟ้า เพื่อก่อให้เกิดความร้อน อันเนื่องมาจากแรงเสียดทานของชิ้นงาน โดยอุปกรณ์ในการเชื่อมประกอบมาจากเครื่องกำเนิดสัญญาณความถี่

(ultrasonic generator) ตัวแปลงสัญญาณความถี่เป็นการ

(sonotrode) เป็นตัวเชื่อมสัมผัสกับชิ้นงานและฮอร์น(horn) เป็นตัวขยายแอมพลิจุดการสะท้อนในการเชื่อม ซึ่งหัวเชื่อมและฮอร์น กาจจะเป็นชิ้นเดียวกันหรือแยกกันก็ได้ ตามลักษณะการเชื่อม

เครื่องกำเนิดสัญญาณความถี่ประกอบด้วยอุปกรณ์กำเนิดความถี่และอุปกรณ์ขยายความถี่เพื่อให้กำลังสูงขึ้น โดยนักวิจัยส่วนใหญ่จพแสดงกำลังขยายความถี่ในหน่วย จูน (J) และเวลาในการเชื่อมในหน่วยวินาถี อาจจะรวมอยู่ในเครื่อง

เดียวกันหรือแยกกันก็ได้ ซึ่งกำลังขยายที่เหมาะสมขึ้นอยู่กับประเภทของชิ้นงานที่ใช้และแรงกดด้วย

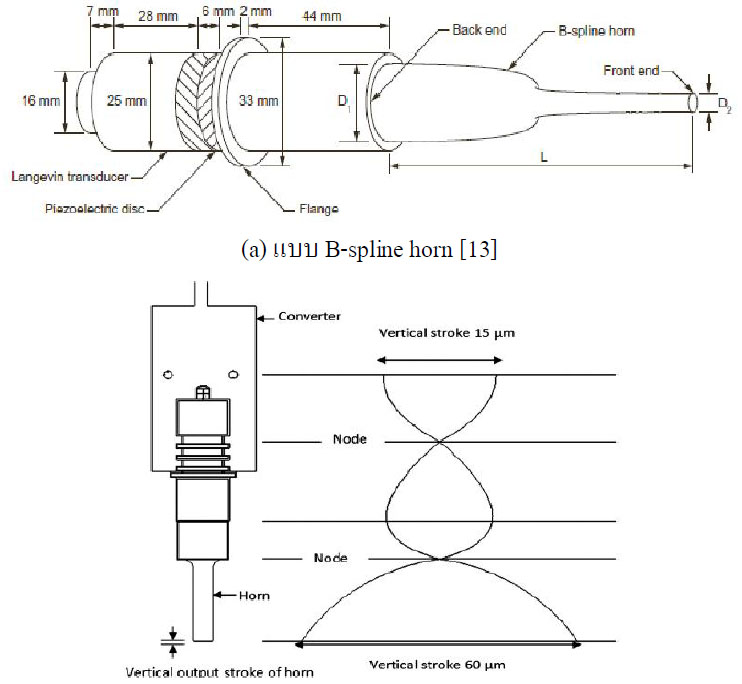

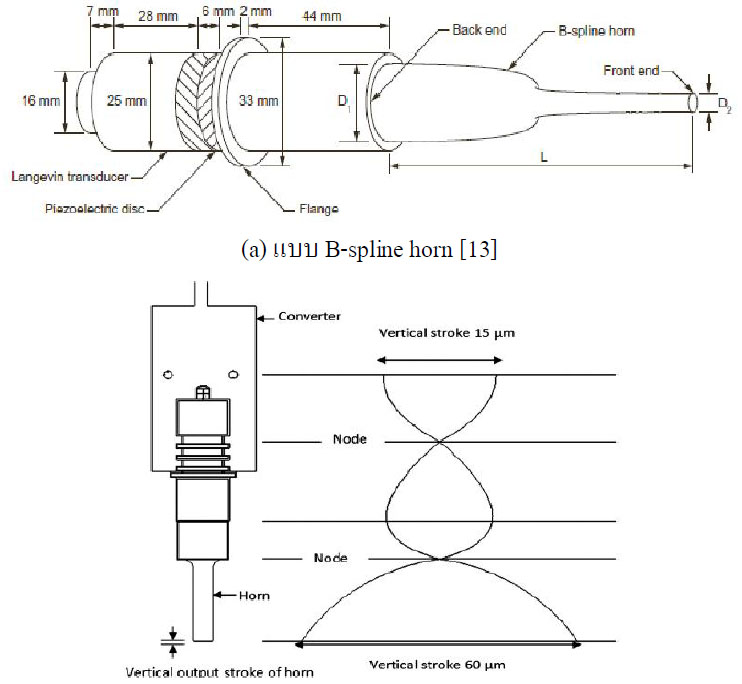

เพียโซอิเล็กทริกทรานดิวเซอร์

เพียโซอิเล็กทริกทรานดิวเซอร์จะทำหน้าที่ในการเปลี่ยนสัญญาณความถี่เป็นการสั่นเพื่อเชื่อมส่งต่อไปยังหัวเชื่อม ประกอบไปด้วย แผ่นเพียโซอิเล็กทริกตริก (Piezoelelectric Disc) โดยFlange คือ ชิ้นส่วนที่ยึด

กับจุดรองรับหรือชิ้นส่วนที่มีการสั่นแบบปฏิบัติ (node) และ B-spline horn เป็นตัวขยายสัญญาณทำให้ที่ปลายของ Horn มีแอมพลิจุดที่สูงขึ้น

หัวเชื่อมและฮอร์น

หัวเชื่อม คือ ชิ้นส่วนที่ต่อจากฮอร์นให้สัมผัสกับชิ้นงาน ซึ่งลักษณ์ของหัวเชื่อมขึ้นกับลักษณะการใช้งาน

ฮอร์น (Horn) คือ ตัวขยายแอมพลิจุดการสั่นให้สูงขึ้น หรือจะใช้เป็นหัวเชื่อมก็ได้ ดังนั้นในการออกแบบหัวเชื่อมและฮอร์น เพื่อให้ได้โหมดการสะท้อนที่ถูกต้อง เป็นตัวแปรสำคัญในการเกิดรอยเชื่อม โดยต้องคำนึงถึงความถี่และแอมพลิจุด

ที่เหมาะสม ซึ่งความถี่และแอมพลิจุดมีผลกับพื้นที่รอยเชื่อม และเมื่อความถี่สูงขึ้นจะได้พื้นที่ของรอยเชื่อเพิ่มขึ้น ดังนั้น เพื่อให้ได้ความถี่และแอมพลิจุด ในการเชื่อม ผู้ใช้งานจึงนิยัมให้ ฮอร์นเพื่อขยายแอมพลิจุดในการเชื่อม

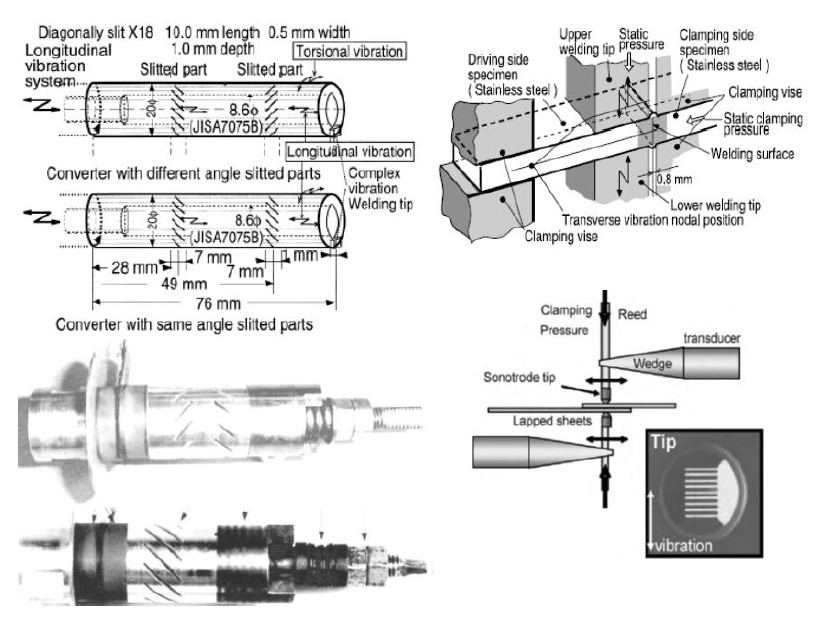

ลักษณะการเชื่อมด้วยอุลตราโซนิค

ลักษณะการเชื่อมด้วยอุลตราโซนิคจะมีอุปกรณ์หลัก

3 ตัว ดังกล่าวในหัวข้อข้างต้น แต่สามารถแยกลักษณะการเชื่อมได้จากการสั่นที่ตัวเพียโซอิเล็กทริกทรานดิว-เซอร์ ได้ 3 ลักษณะดังนี้

การสั่นในแนวแกน

เมื่อกล่าวในแนวแกนเป็นการสั่นที่ใช้มากที่สุด ถึงแม้ว่าเครื่องเชื่อมจะมีลักษณะที่แตกต่างกัน แต่หลักการทำงานเหมือนกัน คือการสั่นแบบหดตัวและยืดตัวตามแนวแกนของ ทรานสดิวเซอร์ไปจนถึงปลายหัวเชื่อมตัว

อย่างเช่น การเชื่อมโดยโลหะอยู่กลางเป็นตัวประสานการเชื่อม ซึ่งจะมีแรงกด 20 MPA ในทิศทางตั้งฉากกับการสั่นที่แอมพลิจุด การสั่นสูงสุดที่ 20 um. ใช้เวลาในการเชื่อม 1 วินาที อุณหภูมิที่เกิดขึ้นระหว่างเชื่อมสูงสุดที่ 500 ºC

และยังได้แสดงโครงสร้างตามบริเวณรอยเชื่อมเป็นงานพลาสติก

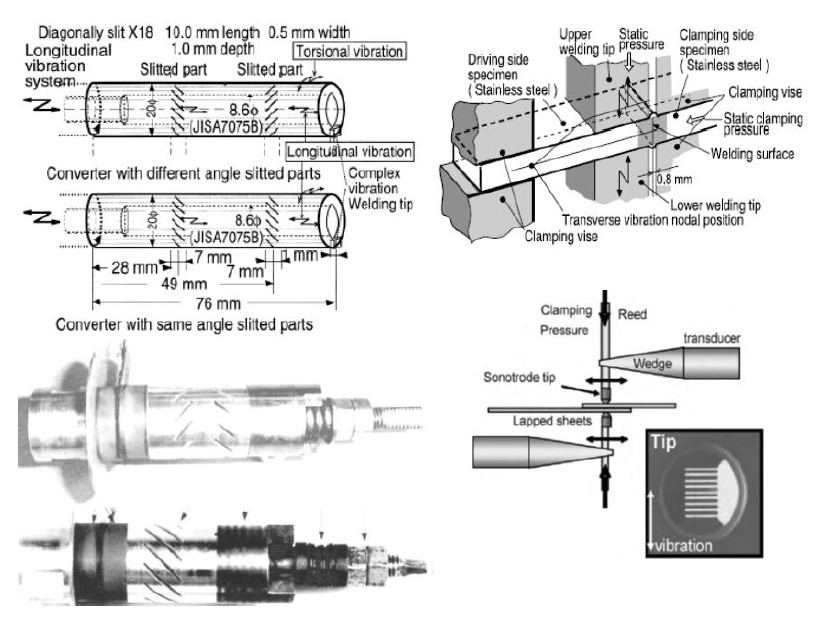

การสั่นแบบผสม

การสั่นแบบผสมมี 2 แบบ คือ

1.แบบที่เกิดจากการเจาะช่องเล็กๆ ที่ตัว Transducer (slitted part rotor) เพื่อเปลี่ยนทิศทางการสั่นในแนวแกนให้เป็นการสั่นแบบบิดพร้อมๆกัน ลักษณะเชื่อมเป็นวงรี

2.แบบที่เกิดจากการใช้อัลตร้าโซนิคทรานดิวเซอร์ 2 ตัว ที่ความถี่เดียวกัน หรือต่างทำมุมกันโดยพื้นที่เชื่อมจะมีลักษณะเป็นวงกลม

การสั่นหลายความถี่

การสั่นวิธีนี้ ใช้ 2 ความถี่ในการเชื่อมต่อชิ้นงาน จากด้านบนและด้านล่างในลักษณะต่อชนกัน โดยการสั่นในแนวแกน 2 ตัว มารวมกัน ลักษณะการเชื่อมต่อกาจจะแตกต่างกันได้ ขึ้นอยู่กับการออกแบบและการใช้งาน

ปัจจัยที่ส่งผลต่อการเชื่อม

แรงกด เป็นแรงกดที่ใช้เพื่อมีการเสียดทานระหว่างผิวสัมผัสตรงบริเวณที่เกิดรอยเชื่อม สังเกตได้ว่าเมื่อแรงกดมีค่าเพิ่มขึ้นจะทำให้พื้นที่รอยเชื่อมและความแข็งแรงเพิ่มขึ้น นากจากนี้ยังส่งผลให้อุณหภูมิสูงขึ้นตามไปด้วย

ความถี่และแอมพลิจุด เป็นอีกหนึ่งปัจจัยที่สำคัญกับคุณภาพรอยเชื่อมโดยตรง โดยแอมพลิจุดจะเปลี่ยนตามความถี่ หากความถี่ต่ำก็จะได้แอมพลิจุดสูงขึ้น ในทางตรงกันข้ามหากความถี่สูงก็จะได้แอมพลิจุดต่ำ เมื่อใช้ความถี่ต่ำก็จะได้ความแข็งแรง

ของรอยเชื่อมน้อยกว่าการใช้ความถี่สูง เมื่อเราเปรียบเทียบกับชิ้นงานเดียวกัน

ดังนั้น จึงมีการขยายแอมพลิจุดขึ้นที่ความถี่สูงๆ โดยการเพิ่มพลังงานในการออกแบบ Horn ให้มีการขยายแอมพลิจุดเพิ่มขึ้นด้วย

อุณหภูมิ

อุณหภูมิที่มีรอยเชื่อมในระหว่างการเชื่อมเพิ่มขึ้นเมื่อแรงกดและเวลาในการเชื่อมเพิ่มขึ้น เมื่อเวลาผ่านไปช่วงหนึ่ง โดยความแข็งแรงของรอยเชื่อมมีทิศทางเพิ่มขึ้นตามด้วย ชิ้นงานที่เป็นโลหะและเซเรมิค จะเกิดอุณหภูมิที่เกิดจากจะมากกว่า

จุดหลอมเหลวได้แต่ทั้งสอง กรณีนี้ก็ยังสามารถเชื่อมติดกันได้